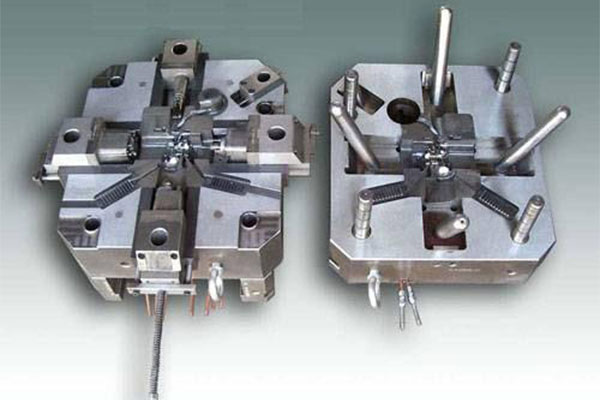

为什么说压铸模具的使用和维护会影响它的使用寿命

日期:2020-10-26

浏览:

623 评论:0 核心提示:众所周知,正确地使用和维护压铸模具不仅可以提高压铸企业的生产效率,还可以提升企业经济效益。因为压铸模具使用寿命的延长可以帮企业节约成本。所以压铸企业会特别关注压铸模具的使用和维护。合理、科学的使用和维护有利于延长压铸模具的使用时间。

众所周知,正确地使用和维护压铸模具不仅可以提高压铸企业的生产效率,还可以提升企业经济效益。因为压铸模具使用寿命的延长可以帮企业节约成本。所以压铸企业会特别关注压铸模具的使用和维护。合理、科学的使用和维护有利于延长压铸模具的使用时间。

当压铸模具使用过程中往往会因为各种原因让模具出现披封、铝皮等问题,这时必须及时清理否则继续生产会将模具挤坏。特别要重视滑块部位,如果滑道进入铝皮会因压铸机合模力较大将滑块挤塌、挤坏。所以在遇到此类情况时必须及时清理模具,否则等模具损坏了才维修会严重影响压铸模具的使用寿命。

压铸过程中在尽量减少模具的急冷急热,尽量连续生产。同时在冷模状态下,严禁高速压射;如果压铸模具一直处于热涨冷缩的往复疲劳状态,模具型腔部分温度基本上一直在160度-350度来回变化时,模具急冷急热的不停涨缩会造成模具疲劳损坏。而在冷模状态下开始生产时,模具温度由低温开始上升,温差加大,模具膨涨收缩加大,对于模具疲劳相应加大,会加快模具损坏,缩短模具寿命。

同时要注意在冷模状态下,压铸模具还没有达到正常生产的温度时模具各部间隙相对较大。这种情况下严禁开启高速压射和增压。否则容易使压铸模具各间隙部位包括滑块、顶杆孔等地方窜入铝皮,从而损坏模具,影响模具寿命。

压铸模具生产时压射速度的高低不仅影响压铸的填充速度、压射内浇口速度。因为压射速度较高,它的冲击峰值就会加大。因此压射速度高、压射内浇口速度快,对模具冲刷会加剧、冲击峰值加大,模具承受的冲击力也会增强,大大减少模具使用寿命。因此现场工人在调整压铸工艺时,既要确保产品质量又要注意降低压射速度,这对于提高模具寿命和压铸企业的经济效益来说非常重要。一般情况下,先进的压铸机配置都会有压射刹车装置,来减少冲击峰值和模具承受的冲击力。

压铸工艺中的压射比压同样是一个重要参数,当压射比压过高不仅会使压铸模具承受较大的涨型力,甚至会使涨型力超过机床锁模力形成窜铝情况。所以在压铸生产时,除了关注压射速度外更应了解压铸模具的压射比压、压射速度。它不仅影响铸件质量,还对压铸模具寿命产生同样的影响。

压铸生产时的铝液浇注温度不仅影响压铸件质量,也会影响压铸模具寿命。一般压铸时,铝液浇注温度在不同情况下对于不同的零件,在选择浇注温度时应尽量低一些。这不仅节约了能源,还可以延长压铸模具的使用寿命。因为铝液温度越高,对模具的冲蚀越大,模具温度场变化的范围越大,热胀冷缩的越大,模具疲劳越大,越容易损坏。所以适当降低铝液浇注温度有益于延长压铸模具使用寿命。

更重要的是压铸模具一直在高压、高速、高温下连续生产。在使用过程中压铸模具容易产生损坏或故障隐患。所以加强模具的维护,定期对模具进行保养、更换损坏部位、清理滑道、顶杆孔等是不容忽视的环节。总之,压铸模具是压铸企业重要的生产工具,不仅影响产品质量、生产效益,而且还会决定企业的运营成本的高低。所以压铸模具的可靠性、成品率、生产效率以及模具寿命都是考量模具优劣的关键要素。提高模具水平,延长模具寿命是一个系统工程,需从模具材料的选择、模具设计、模具制造、模具使用等各个环节共同抓起。