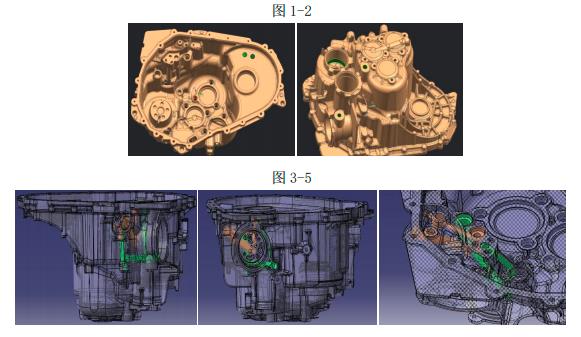

DCT150 变速箱壳体零件简述: 本文阐述的毛坯零件为上汽通用 6DCT150 变速箱壳体(下文中简称为 SGM-TC),铸件结 构如下:

1、毛坯: 最大外形:495mm×387mm×216.3mm 毛坯重量:7.15Kg 产品平均壁厚 3.5mm。油道区域局部壁厚 12mm。毛坯外形参考图 1-图 2。

2、成品: 共 4 组高压油道,油道深度 80mm-120mm。 油道分布如图 3-图 5 着色部分。

3、技术要求:产品气密性要求高,油道部位气密测试压力为 2bar,泄漏值≤8cc/min。

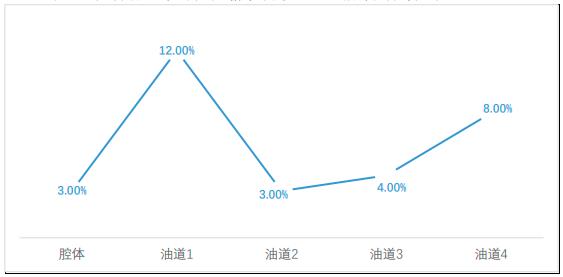

缺陷分布: SGM-TC 批量生产初期,气密测试合格率不足 70%,泄漏部位分布如下:

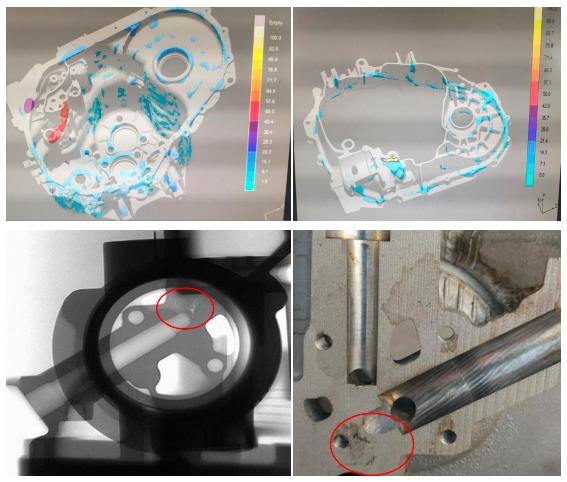

缺陷分析:油道设计在近浇口部位,温度较高。另外,由于 4 组油道位置集中,深度 80- 120mm,是整个产品壁厚最厚的部位。根据 CAE 分析,毛坯内部靠近油道 1/4 附近收缩率高, 极易产生缩孔/缩松。毛坯实物剖切结果也显示该部位的确存在较大缩松。

原因分析:

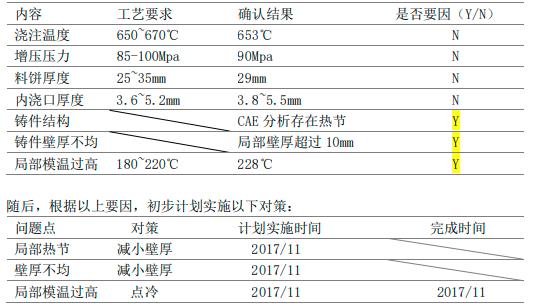

分析产生缩孔的原因可能如下:

I.合金液浇注温度过高;II.压射过程增压压力不足; III.余料饼过薄,补缩效果不好;IV.内浇口厚度不足; V.铸件结构不合理,有热节部位; VI.铸件的壁厚变化太大; VII.模温过高。

对以上可能原因进行逐一确认,最终确认导致产生缩孔的要因如下:

以上三条措施中,针对减小壁厚的方案,经过与研发部讨论,考虑到对产品结构影响以及修 模周期过长这些问题,最终决定不予实施。因此,我们优先验证的措施是在油道 1 抽芯部位 增加点冷。

具体方案:油道 1 预铸芯直径约 12mm,在预铸芯内设计直径为 5mm 细芯,高压通气冷却。 以上方案实施后,在压铸正常生产时,检查热节部位模温为 200~210℃。后组织加工验证 60 件,气密测试结果如下:

结论:模具增加高压空冷后,模具温度有所降低,但对于铸件气密性而言,没有明显改善效 果。因此需要考虑其他方案。

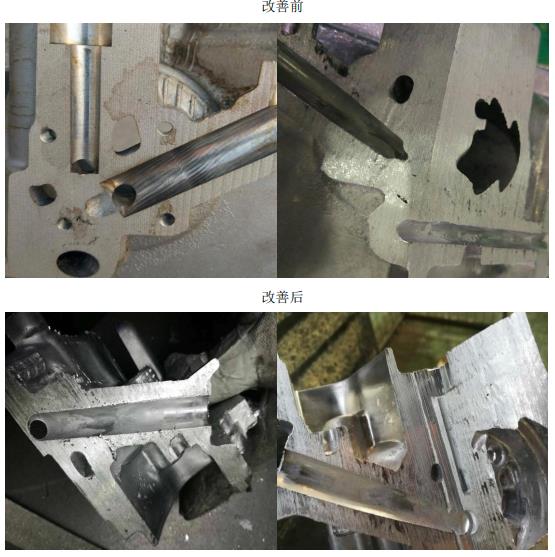

结合模具结构,油道 1 预铸孔为侧面抽芯结构,且预铸型芯较长(70mm),我们考虑使用局 部挤压工艺。

具体实施方案如下:

1、 调整抽芯结构插入信号为两段插入,并为第二段插入设置适当挤压延时; 2、 适当增加插芯长度(100mm)。 按此方案,插芯动作如下: 第一段插芯动作在合模前完成,起预铸作用;压射过程达到设置好的挤压延时后,进行二段 插芯,此时模腔内处于铝液冷凝状态,启动二段插芯并保压持续一段时间,此段插芯动作起 到挤压补缩作用。

以上方案中,对挤压效果起到决定性影响的因素包括:1、挤压延时;2、挤压持续时间;3、 挤压行程。其中挤压持续时间固定,由挤压启动到压铸结束;挤压行程按照 CAE 分析/实物 收缩体积计算出约为 12mm。接下来,为充分验证最合理的挤压延时和挤压持续时间,我们 按经验先给出较大范围 4.0-6.0s,再按间隔 0.5s,分别验证 5 组挤压延时的改善效果,以 加工验证 60 件的气密检测结果为准,结果如下:

总结:通过采用局部二级挤压工艺,有效改善了产品量产初期 SGM-TC 油道 1/4 泄漏比例高

的问题,将气密合格率由 70%水平提升到 95%水平。

结束语: 本文介绍了一种局部挤压工艺在改善压铸件局部厚大部位内部质量的成功应用案例。自 DCT150 壳体项目量产以来,目前已经成功应用了不少先进工艺和新颖的模具设计方案,例 如冷铝镶嵌、真空压铸、高压点冷、局部挤压等。正是由于这些新技术的成熟应用,才让 DCT150 壳体合格率顺利从 90%提升到 95%,再达到 98%的行业领先水准。