压铸模具设计是影响模具寿命的一个重要因素,因此在设计压铸模具时必须充分了解铸件的特性,充分考量影响模具寿命的那几个因素,才能合理地设计出压铸模具所需的结构,对于前期会影响模具寿命的铸件设计必须及时提出改进意见,并采取合理的措施予以解决。

首先需考虑模具强度是否足够,这一点目前中国的大部分企业只是关注模具价格,甚至大部分采购者认为只要能压铸出合格产品就行,而对于模具大小以及模具强度是否足够并没有足够重视。同时很多压铸模具制造企业为了取得订单,往往把模具价格压低,而在模具制作时能省则省。然而这样的模具强度不够,是会影响模具的可靠性以及模具寿命。

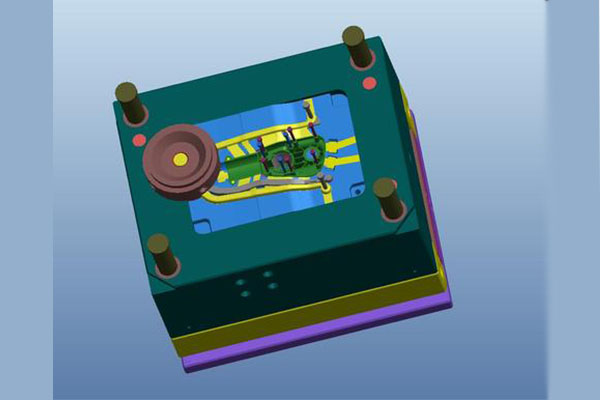

其次需要考虑模具内浇口速度是否合适,压铸模具内浇口的设计既会影响铸件质量又直接影响压铸模具寿命,因此在压铸模具设计时必须高度重视。如果压铸模具内浇口速度越快,对模具型腔的冲击越大,模具型腔的瞬间升温越大,模具越容易出现表面龟裂或开裂。所以压铸模具内浇口在确保产品质量的情况下,尽量偏低来延长模具寿命。

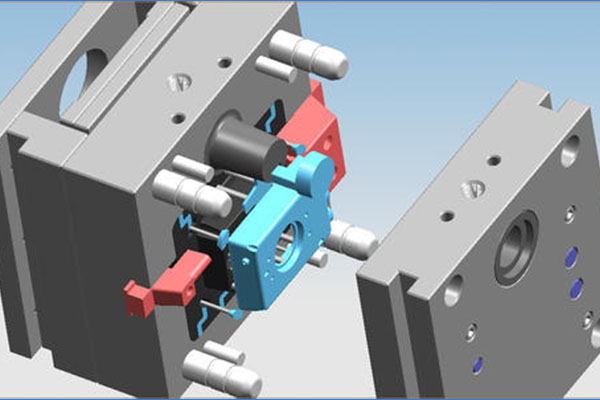

然后需考虑模具滑块锁紧块强度是否足够,因为压铸经常会在高速、高温、高压的情况下作业,所以压铸模具滑块受的冲击力非常大,因此在设计模具时必须确保模具滑块锁紧块强度足够,确保模具的可靠性,延长模具寿命。目前市场上的很多压铸模具企业在设计模具时,为了节省材料一般模具设计偏小,锁紧块不够大,强度也不够,从而出现滑块锁不住的情况。

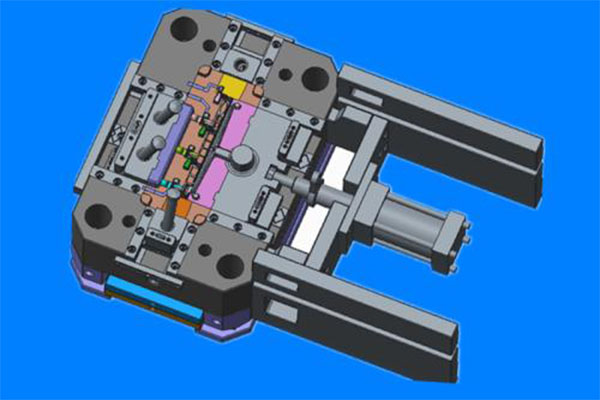

接下来需要考虑模具型腔封铝面是否足够,压铸常常需要高温高速高压,所以压铸模具窜铝也时有发生,探其究竟,如果压铸参数选择不当,压射速度过快,压力太大,锁模力不够,模具设计不合理,封铝面不够等都会造成窜铝的情况。而模具窜铝不仅直接影响铸件的内部质量还会因模具在压铸过程中没有及时清理,造成模具挤坏型面塌陷。更严重的甚至会挤裂模架。

最后模具冷却设计和模具温度场设计是否合理,在压铸模具的设计中也是至关重要的环节。在中国大部分压铸模具制造厂家对于浇注系统非常重视。很多厂家在使用模流分析软件时往往对填充部分研究得很多而对于模具温度场变化研究的较少。实际上,在压铸模具生产中,它的冷却、模具温度场变化,对于生产效率、铸件质量以及模具寿命都是至关重要的。压铸过程是一个压铸模具急冷急热的过程,如果压铸模具冷却设计的不合理,不靠模具本身内部的冷却平稳降温,靠喷涂的外冷急剧的从模具型腔表面降温,从而会加大疲劳速度,既造成了涂料的浪费。

实际上,从压铸生产的角度来看,这样的模具并不经济。压铸模具如果强度不够,刚性差,模具在不断的受冲击、受压的情况下,就会过早的开裂。并且由于封铝面太少,会造成模具窜铝,不及时清理又压踏模具,造成模具损坏。因此,在模具设计时必须充分考虑模具强度,确保模具寿命。为了延长模具寿命对于压铸模具的制造企业来说,设计人员对新技术保持探索和跟踪,并适时采用新的技术提高模具寿命,也是提升压铸模具水平的有效途径。