1. 保温炉定量炉的数据控制

在保温炉或定量炉部分的浇铸温度、浇铸重量、浇铸时间、料筒内部的含气量,对合金化学成分的定量分析,对铝水含气量的分析数据,铸件的料柄厚度。

2. 模具及压铸工艺参数的数据控制

在喷涂脱模剂的过程中要明确,开模取件后模具的温度场的分布,喷涂后模具温度场的分布情况,喷涂量、喷涂的位置、喷涂的工艺,喷嘴的式样及设定长度,冷却时的流量及温度,脱模剂的浓度配比,配比机的压力,配比浓度检测等。

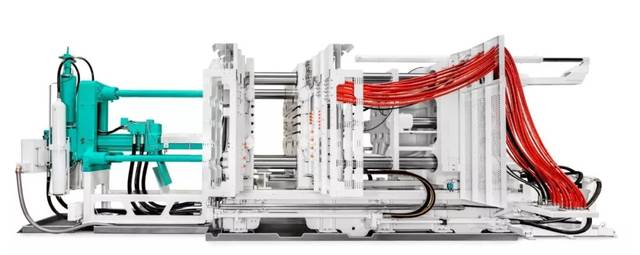

在压射的过程中:压铸工艺参数的设定显得尤为重要。低速、高速、高速切换时间、压铸的速度、压力曲线的多段设定、保压的时间。氮气瓶的压力、模具的开合模速度、运行的设定、压铸单元系统液压油的工作压力及流量,以及温度、高速、增压开关、压射杆与冲头磨损,采用数据分析来评估最佳铸造条件参数。

模具温度、冷却水的泄漏、冷却水流量的大小等。在模具的设计过程中,要增加流量计后采用开放的方法来实现其可目视化、数据化。模具的排气、内浇口的大小,以及排气堵塞、铝液泼溅、浇口附着、模具的油缸工作油压和脱模剂有无残留,此外,对于抽真空的特殊工艺,要设定必要的工艺曲线,时间及压力等数据。

3. 压铸单元周边设备的数据控制

转运铝液的温度、成型周期、冷却水的循环方式、对于缸体压铸件生产缸套的预热温度、抽真空机的压力、时间、模温机预热的冷却温度、流量及压力的数据。冷却部分的冷却水温度、铸件的冷却温度和冷却时间,以及传送带的运行速度。关于切边机要定期确认工作的速度、切边机的控制压力、运行的程序、打号机的程序设定、周边设备的压缩空气、水和电的数据管理。对产品的成像扫描,通过对比分析,可判断出产品的外观缺欠,以及是否出现判断异常的情况。

4. 数据得到的方法及明确生产过程中的异常

目前,采用哪些办法来对压铸单元内的数据进行采集已客观地摆在日程上来。笔者通过梳理发现,在生产的过程中,主要通过以下这些方法:尽量使用仪器进行测量:即对温度和压力进行测量;在压铸模具,设备的重点部位加装热电偶,测量模具重点部位的温度。用热成像仪对模具喷涂及开模温度场的分析、在模具上加装水排,目视化的观察流量、温度的变化,明确压铸模具在生产过程中的条件变化。通过实验设备检查产品机械性能数据。通过对压铸单元内部的界面数据进行判断等方式来获得取得数据。

毛坯使用加热汽泡法观察气孔的大小及分布情况,气孔采用显微镜或放大镜来观察气孔的程度及分布来划分重点区域,在气孔现象的调查中发现异常项目的考察,并记录气孔实际程度的大小。此外,理解并掌握调查结果,用切断、加工、和气泡法等来加以确认。这里特别明确压铸生产中的数据的产生,是在确认连续生产不良品数量得到数据。

对于“异常情况”,生产过程中的变化只有通过数据,才能建立可行性的标准,从而判断出产品的异常“。无规矩不成方圆”。单凭经验来判断是否出现异常实在是有失偏颇。通过在生产的过程中所获得的真实数据来判断是否制造出符合要求的良品,并辨别该产品的品质在生产前后发生了哪些变化,以避免不良品流入下一道工序,抑或流向客户。由此可见,通过实践来获取真实而可靠的数据是压铸生产管理的重要一环。